NON DESTRUCTIVE TESTING

非破壊試験とは

素材の表層部・内部欠陥や溶接不良を見つける技術

非破壊試験とは、素材や製品を“物を壊さずに”、きずの有無・その存在位置・大きさ・形状・分布状態などを調べる試験のことです。

非破壊試験の結果から、規格などに定められた基準に従って合否を判定する方法が非破壊検査です。

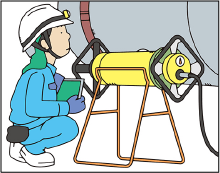

非破壊試験の適用例

工場ラインにて行われる製品検査や

プラントに設置されている鋼構造物など

非破壊試験は、『構造物』、『生産設備』、『素材』、『製品検査』などにて使用されます。

(管・棒・板・鋳造品・

鍛造品・CFRP他)

プラント設備

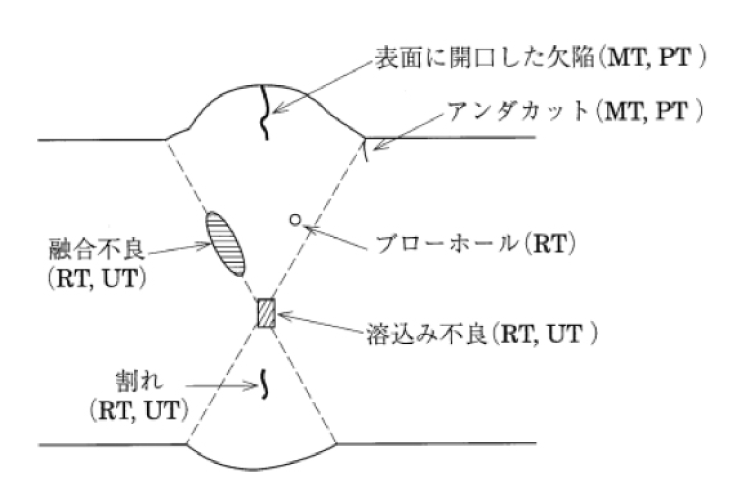

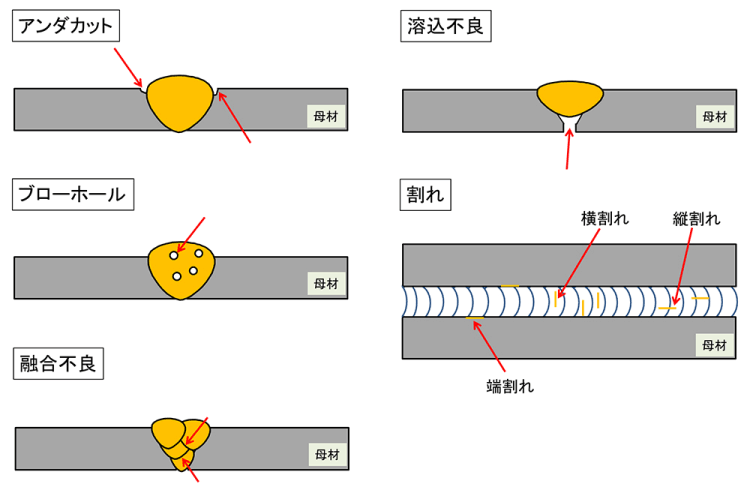

溶接不良の種類

溶接作業においては、溶接特有の欠陥が発生します

溶接欠陥は、溶接部分の内部に発生する内部欠陥と外観で判断できる表面欠陥に区別されており、 代表的な欠陥は6種類あります。

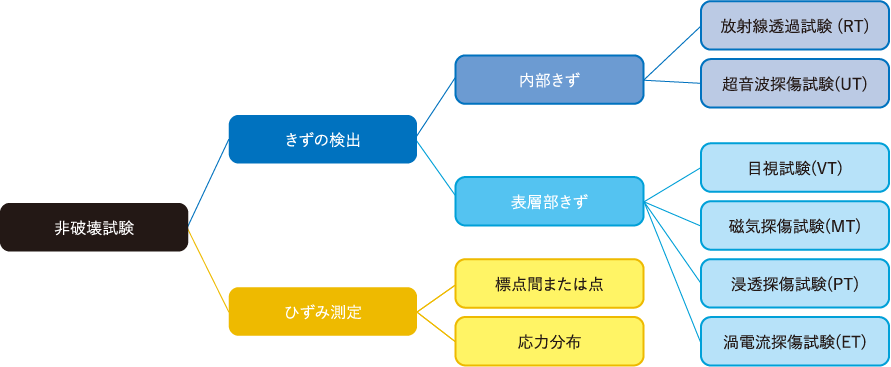

非破壊試験の手法と特徴

対象物と検出したいきずによって

測定手法を選びます

対象物・検査内容によって、ISOやJIS規格にて非破壊検査方法・合否基準が定められており適した方法にて実施します。

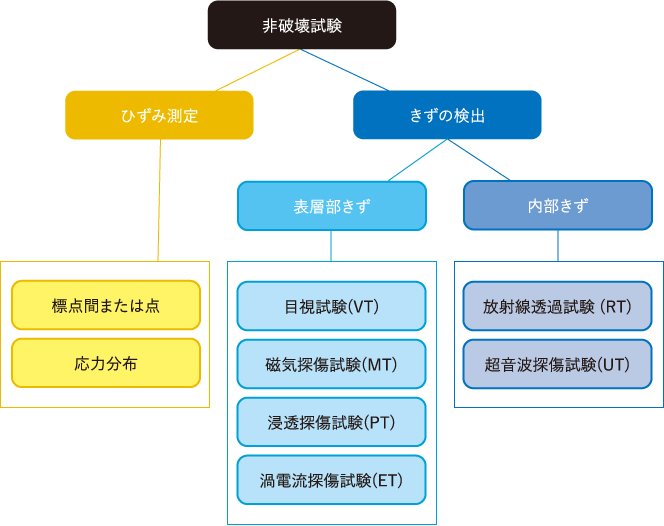

| 試験方法 | 放射線透過試験RT | 超音波探傷試験UT | 磁気探傷試験MT | 浸透探傷試験PT | 渦電流探傷試験ET |

|---|---|---|---|---|---|

| 測定手法 | X線あるいはγ線透過による健全部ときず部の透過線量の差によりきずを検出 | 欠陥からの反射された超音波を受信しきずを検出 | 欠陥によって生じた漏れ磁束に吸着した磁粉模様を測定・可視化 | 表面き裂に着色液を浸透させ可視化 | 欠陥による渦電流の乱れを測定 |

| 対象 | 制限なし、材料内部 | 制限なし、内部と表面 (高減衰材料は困難) | 磁性体の表層部 | 表面 | 金属の表層部 |

| 特徴 | 完全非接触、面領域検査、欠陥画像による客観性 | 欠陥の定量評価、欠陥の深さ測定、各種モードの波を利用 | 簡易、欠陥画像 | 簡易、欠陥画像 | 非接触、高速応答、自動化 |

| 短所 | 欠陥深さ測定不能、人体に危険、透過法だけ | 点ごとの測定、画像化には走査必要 | 定性的、表面だけ | 定性的、表面だけ | 内部検査困難 |

| 適用事例 | 溶接部、鋳造品 | 溶接部、圧延品、鍛造品 鋳造品 | 鉄鋼材料 | 鉄鋼材料、非鉄材料 | 鉄鋼材料、非鉄材料 (棒、パイプの表面・内部) |

| 検出可能な 溶接部のきず | プロボール、溶込み不良、融合不良、一部の割れ | 密集ブローホール、溶込み不良、融合不良、割れ | アンダーカット、割れ | アンダーカット、割れ (表面に開口したきず) | アンダーカット、割れ |

お気軽に

お問い合わせください。